ไมเดียจับมือหัวเว่ย, เอไอเอส, และไชน่า ยูนิคอม ในการสร้างโรงงานอัจฉริยะพร้อมระบบ 5G เต็มรูปแบบแห่งแรกในภูมิภาคเอเชียตะวันออกเฉียงใต้ สร้างมาตรฐานใหม่ของสายการผลิตอัจฉริยะในประเทศไทยที่เปี่ยมด้วยนวัตกรรมล้ำสมัย โดยการผนึกกำลังครั้งนี้นับเป็นก้าวสำคัญที่ปูทางสู่ยุคแห่งเทคโนโลยี 5G ที่ช่วยยกระดับประสิทธิภาพ, ความปลอดภัย, และรองรับการทำงานร่วมกันแบบอัตโนมัติภายใต้กระบวนการผลิตที่มีความซับซ้อน

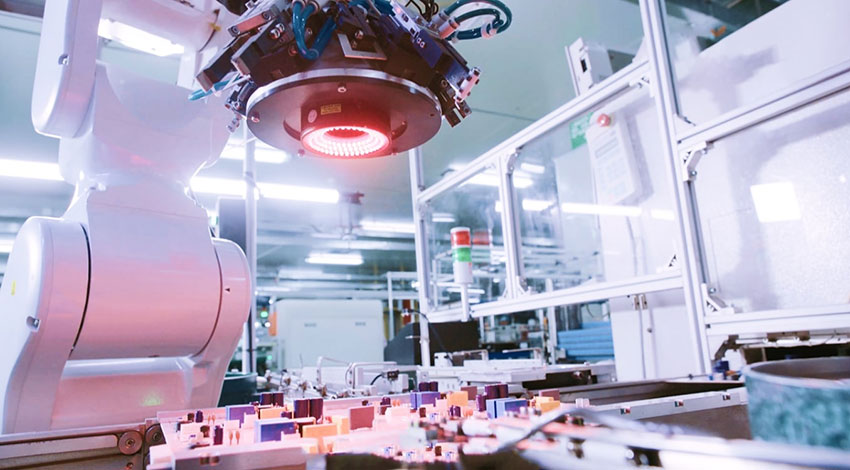

ทั้งนี้ เครือข่าย 5G ที่ครอบคลุมทั่วพื้นที่นิคมอุตสาหกรรมและแพลตฟอร์มอินเทอร์เน็ต 5G+ เชิงอุตสาหกรรม ทำให้กระบวนการผลิตเชื่อมต่อกันโดยสมบูรณ์ผ่านเทอร์มินัล 5G ความเร็วสูง นอกจากนี้ ยังติดตั้งไพรเวทเน็ตเวิร์ก 5G แบบเดดิเคท (Dedicated) ที่ได้รับการออกแบบให้รองรับข้อกำหนดกระบวนการทำงานและให้ทำงานร่วมกับระบบอัจฉริยะต่าง ๆ ได้อย่างราบรื่นโดยเฉพาะ ช่วยเพิ่มประสิทธิภาพของสถานการณ์การผลิตและเชื่อมต่อขั้นตอนการผลิตเข้าด้วยกันแบบไร้รอยต่อ

นายวินเซ็นท์ ไค ผู้จัดการทั่วไป โรงงานเครื่องปรับอากาศไมเดียประเทศไทย กล่าวว่า “โรงงานอัจฉริยะ 5G ในประเทศไทยได้กำหนดต้นแบบสายการผลิตแห่งโลกอนาคต เพื่อสอดรับกับกลยุทธ์การพลิกโฉมสู่ยุคดิจิทัลและเทคโนโลยีอัจฉริยะเต็มรูปแบบของไมเดีย กรุ๊ป โดยเราได้ออกแบบสายการผลิตประสิทธิภาพสูงให้เชื่อมต่อกันอย่างสมบูรณ์แบบ ทั้งยังเป็นมิตรกับสิ่งแวดล้อมอีกด้วย”

ทั้งนี้ โซลูชันหลักที่เสริมศักยภาพให้กับโรงงานอัจฉริยะ 5G ได้แก่:

ในโครงการโรงงานอัจฉริยะ ผู้ให้บริการเครือข่ายถือว่ามีบทบาทสำคัญในการขับเคลื่อนการเปลี่ยนผ่านสู่ยุคดิจิทัล โดยใช้ความเชี่ยวชาญและอีโคซิสเต็มในประเทศไทยเพื่อผลักดันเครือข่าย 5G ให้บรรลุประสิทธิภาพที่เหนือชั้น, มอบการเชื่อมต่อที่ไร้ขีดจำกัด รวมทั้งช่วยรักษาความปลอดภัยของข้อมูลในการดำเนินงาน นายภูผา เอกะวิภาต รักษาการประธานเจ้าหน้าที่บริหารกลุ่มธุรกิจองค์กร บริษัท แอดวานซ์ อินโฟร์ เซอร์วิส จำกัด (มหาชน) หรือ เอไอเอส ตอกย้ำความมุ่งมั่นของเอไอเอสในการสร้างนวัตกรรมอย่างต่อเนื่อง โดยกล่าวว่า “เมื่อเทียบกับเทคโนโลยีอื่น 5G ถือเป็นเทคโนโลยีหนึ่งเดียวที่สามารถสร้างเครือข่ายครอบคลุมพื้นที่กว่า 160,000 ตร.ม. รวมโรงงานผลิตถึง 3 แห่งเข้าด้วยกันได้ และในอนาคต เอไอเอสยังคงมุ่งมั่นขับเคลื่อนนวัตกรรมและผนึกกำลังกับผู้ผลิตระดับโลกในการสร้างโรงงานอัจฉริยะในประเทศไทย”

ในขณะเดียวกัน นส. ยูนิซ เซ, ผู้จัดการทั่วไป บริษัท ไชน่า ยูนิคอม โอเปอเรชั่นส์ (ประเทศไทย) จำกัด ได้กล่าวย้ำถึงความสำคัญของโครงสร้างพื้นฐานด้านโทรคมนาคมและไอทีว่า “ความพร้อมของเครือข่าย 5G ของประเทศไทยอยู่ในระดับแนวหน้าของภูมิภาคอาเซียน ทางไชน่า ยูนิคอม มุ่งมั่นสนับสนุนความสำเร็จของนโยบาย Thailand 4.0 ด้วยสถานการณ์การใช้งานที่ครอบคลุม และสถานการณ์แบบ 5G2B ใหม่ ๆ ที่หลากหลาย พร้อมขับเคลื่อนการเปลี่ยนผ่านสู่ยุคดิจิทัลและระบบอัจฉริยะสำหรับอุตสาหกรรมการผลิตต่าง ๆ”

นายวรกาน ลิขิตเดชาศักดิ์ ประธานเจ้าหน้าที่ฝ่ายเทคโนโลยีเครือข่ายโทรคมนาคม บริษัท หัวเว่ย เทคโนโลยี่ (ประเทศไทย) จำกัด ได้กล่าวย้ำถึงความมุ่งมั่นของหัวเว่ยในการพลิกโฉมอุตสาหกรรม “เรามองเห็นแล้วว่า 5G มีบทบาทสำคัญในการขับเคลื่อนการพลิกโฉมของภาคอุตสาหกรรม และภาคอุตสาหกรรมการผลิตเองก็ได้แสดงศักยภาพด้านการพัฒนาและยกระดับศักยภาพด้วยเทคโนโลยี 5G ให้ประจักษ์ โดยหัวเว่ยยังคงมุ่งต่อยอดความร่วมมือกับลูกค้าในภาคอุตสาหกรรม ผู้ให้บริการเครือข่าย และพาร์ทเนอร์เพื่อสร้างมูลค่าทางธุรกิจด้วยเทคโนโลยี 5G ต่อไป เพื่อบรรลุเป้าหมายดังกล่าว เราได้ทำงานกับลูกค้าอย่างใกล้ชิดเพื่อทำความเข้าใจกลยุทธ์ดิจิทัลในแต่ละราย และเจาะลึกกระบวนการผลิตและค้นหาความต้องการเฉพาะด้าน พร้อมแบ่งปันประสบการณ์และหลักปฏิบัติจากความเชี่ยวชาญเฉพาะทางเพื่อเร่งนำเทคโนโลยี 5G มาใช้เพื่อยกระดับสายการผลิตอัจฉริยะ”

โรงงานอัจฉริยะ 5G เต็มรูปแบบแห่งแรกในภูมิภาคเอเชียตะวันออกเฉียงใต้ ถือเป็นก้าวสำคัญของการเปลี่ยนผ่านสู่ยุคอัจฉริยะและยุคอุตสาหกรรม 4.0 ของประเทศไทย และยังได้แสดงให้เห็นถึงพลังของความร่วมมือและนวัตกรรมล้ำสมัย เพื่อร่วมกันกำหนดต้นแบบของเทคโนโลยีการผลิตแห่งโลกอนาคต

ไมเดีย ประเทศไทย ปักธงเปิดโรงงานผลิตอัจฉริยะ Midea Thailand Smart Factory ด้วยคอนเซ็ปต์ MANUFUTURE 2.0 ที่นิคมอุตสาหกรรมปิ่นทอง ศรีราชา ปลายปีนี้

ไมเดีย ประเทศไทย ตอกย้ำความเป็นผู้นำด้านระบบการผลิตอัจฉริยะของไมเดีย กรุ๊ป ด้วยการแถลงเปิดแผนสร้างโรงงานผลิตอัจฉริยะ Midea Thailand Smart Factory ภายในงาน Midea H2 E-order Fair 2021 เมื่อวันที่

7 กรกฎาคมที่ผ่านมา โดยนายโทนี่ หลิว กรรมการผู้จัดการ บริษัท เอ็มดี คอนซูเมอร์ แอพพลายแอนซ์ (ประเทศไทย) จำกัด หรือ ไมเดีย ประเทศไทย เปิดเผยว่า “บริษัทฯ ได้ลงทุนสร้างโรงงาน Midea Thailand Smart Factory บนเนื้อที่ 2.08 แสน ตร.ม. รวมตัวอาคารส่วนการผลิตขนาด 1.6 แสน ตร.ม. ในนิคมอุตสาหกรรมปิ่นทอง (โครงการ 5) อ.ศรีราชา จ.ชลบุรี ซึ่งจะพร้อมเปิดปฏิบัติงานเต็มรูปแบบภายในไตรมาสสี่ปีนี้ โดย Midea Thailand Smart Factory จะเป็นโรงงานผลิตเครื่องใช้ไฟฟ้าที่มีกำลังผลิตสูงที่สุดที่ตั้งอยู่นอกประเทศจีนของไมเดีย กรุ๊ป อยู่ที่ 4 ล้านยูนิตต่อปี ทั้งยังเป็นโรงงานผลิตสินค้าเครื่องปรับอากาศภายในบ้านของไมเดีย (Residential Air Conditioner หรือ RAC) ที่ใหญ่ที่สุดในภูมิภาคเอเชียตะวันออกเฉียงใต้อีกด้วย”

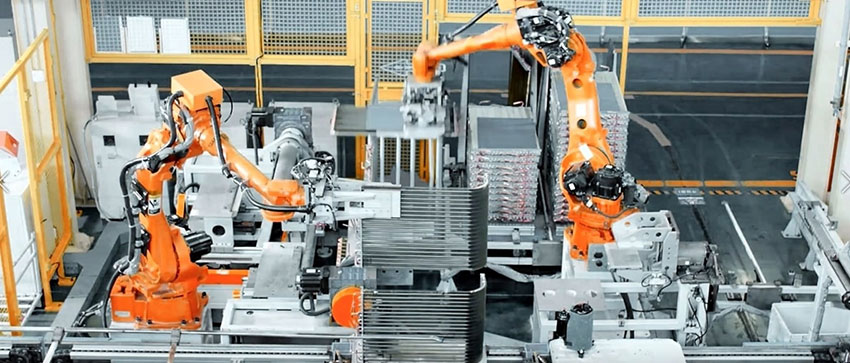

โรงงานดังกล่าวได้วางระบบการผลิตตามแนวคิด MANUFUTURE 2.0 หรือการผลิตแห่งอนาคต ซึ่งมาจาก Manufacture บวกกับ Future หมายถึงการที่ไมเดียได้ก้าวกระโดดจากการใช้ระบบอัตโนมัติแบบดั้งเดิมในกระบวนการผลิตมาเป็นโรงงานแห่งยุคอุตสาหกรรม 4.0 ที่เน้นใช้เทคโนโลยีการสื่อสารข้อมูลของเครื่องจักร ซึ่งมีความยืดหยุ่นและการเชื่อมต่อกันตลอดสายการผลิต

นายโทนี่ กล่าวเสริมว่า “การเปิดโรงงานใหม่ครั้งนี้ไม่เพียงแต่เป็นการแสดงให้เห็นว่าไมเดีย กรุ๊ป เชื่อมั่นในศักยภาพ และมองว่าประเทศไทยเป็นตลาดที่สำคัญ แต่ยังเป็นกลยุทธ์สร้างการเติบโตให้กับกลุ่มสินค้าเครื่องปรับอากาศภายในบ้านอีกด้วย โดยโรงงาน Midea Thailand Smart Factory มีทั้งระบบการผลิตอัจฉริยะ ที่ได้นำ AI และบิ๊กดาต้าเข้ามาใช้งาน และยังเป็นระบบการผลิตแบบอัจฉริยะ ที่เน้นการลดความสูญเปล่าของกระบวนการผลิต”

ภายในโรงงาน Midea Thailand Smart Factory ประกอบด้วย 4 ส่วนสำคัญ ได้แก่

“MANUFUTURE คือแนวคิดที่จะทำให้สินค้าเครื่องปรับอากาศภายในบ้านของไมเดียก้าวไปสู่ความสำเร็จขั้นต่อไป สามารถเผชิญความท้าทายต่างๆ ท่ามกลางการเปลี่ยนแปลงของโลกธุรกิจ ผ่านการค้นพบใหม่ๆ นวัตกรรม และมุมมองทางอุตสาหกรรม แนวคิดดังกล่าวยังสะท้อนถึงวิสัยทัศน์ของไมเดีย กรุ๊ป ในเรื่องการเปลี่ยนผ่านสู่ระบบดิจิทัลและระบบอัจฉริยะอย่างสมบูรณ์ Midea Thailand Smart Factory ซึ่งเป็นโรงงานในต่างประเทศลำดับที่ 6 ของไมเดีย กรุ๊ป จึงให้ความสำคัญต่อการผลิตแบบอัตโนมัติด้วยรูปแบบอัจฉริยะ ที่มีทั้งความยืดหยุ่น การเชื่อมโยงถึงกัน ความยั่งยืน และสามารถสร้างคุณประโยชน์ได้อย่างแท้จริง ตลอดกระบวนการผลิต โรงงานนี้จะสามารถผลิตสินค้าคุณภาพสูงด้วยต้นทุนการผลิตที่ต่ำลง ในสภาพแวดล้อมที่ปลอดภัยและมีความยั่งยืนมากกว่าที่เคย และจะมีสินค้าเครื่องปรับอากาศภายในบ้านออกมาอย่างต่อเนื่อง เพื่อมอบไลฟ์สไตล์ที่ชาญฉลาดและความคุ้มค่าให้กับผู้บริโภคชาวไทย” นายโทนี่ กล่าวสรุป

ไมเดีย เร่งเครื่องเปิดตัวสินค้าเครื่องใช้ไฟฟ้าเกี่ยวกับน้ำและเครื่องครัว ประเดิมด้วยเครื่องกรองน้ำ พร้อมจับมือพาวเวอร์ บาย อัดโปรสุดคุ้มทั้งหน้าร้านและออนไลน์